Diagnosticando o Desalinhamento de Eixos

O desalinhamento de eixos ocorre quando dois eixos rotativos não são paralelos um ao outro. Esse tipo de desalinhamento de máquinas é extremamente comum em equipamentos rotativos e geralmente é a causa raiz de falha. Neste conteúdo iremos apresentar Diagnosticando o Desalinhamento de Eixos.

A boa notícia é que as ferramentas atuais para alinhamento de eixos tornam mais fácil e rápido a identificação do desalinhamento em motores, bombas, sopradores e ventiladores. Depois que o desalinhamento de eixos é diagnosticado, essas tecnologias tornam mais fácil do que nunca corrigir o problema e concluir um alinhamento preciso dos ativos industriais.

5 Tipos de Desalinhamento de Máquinas

Os especialistas geralmente concordam com cinco tipos de desalinhamento de eixos da máquina. Portanto, a realidade é que os problemas de alinhamento geralmente são uma combinação de vários tipos de desalinhamento, também chamados de desalinhamentos compostos. Aqui estão os cinco:

- Desalinhamento Paralelo O desalinhamento paralelo ocorre quando os dois eixos a serem alinhados têm eixos paralelos entre si, mas os eixos são deslocados;

- Desalinhamento Angular Vertical O desalinhamento angular vertical é um desalinhamento de dois eixos no plano vertical;

- Desalinhamento Angular Horizontal O desalinhamento angular horizontal é um desalinhamento de dois eixos no plano horizontal;

- Desalinhamento Offset Angular Vertical ocorre quando um eixo está em um ângulo com outro eixo, mas ambos os eixos ainda operam no mesmo plano vertical;

- Desalinhamento Offset Angular Horizontal ocorre quando um eixo está em um ângulo com outro eixo, mas ambos os eixos ainda operam no mesmo plano horizontal.

Em condições normais, o alinhamento de eixos é obtido quando o posicionamento dos centros de rotação de dois ou mais eixos é disposto em uma única linha reta, tanto na horizontal quanto na vertical.

O que causa o desalinhamento de eixos?

Estas são as principais causas do desalinhamento de eixos da máquina:

- Assentamento de uma placa de base resultando em pé manco;

- Deformação do eixo causada por torção durante a partida;

- Medições de alinhamento insuficientes ou de baixa qualidade devido a erro humano;

- Tensão da tubulação que leva ao desalinhamento paralelo e angular;

- Uma expansão térmica que pode fazer um equipamento se mover proporcionalmente ao outro.

O desalinhamento das linhas centrais do eixo pode causar oscilação do eixo e vibração significativa, causando danos à vedação e destruição do rolamento e do acoplamento. Identificar o desalinhamento e as causas subjacentes é imperativo para que uma máquina atinja sua vida útil esperada.

4 maneiras de detectar problemas de alinhamento de eixo

- Diagnóstico via sistema de alinhamento de eixo a laser

A verificação do desalinhamento do eixo geralmente é o primeiro curso de ação quando uma máquina começa a apresentar problemas. Um sistema de alinhamento de eixos a laser determina o desalinhamento no acoplamento e calcula o movimento adequado da máquina a ser executado em sua base. Os sistemas de alinhamento de eixos a laser fornecem medições corretas e precisas em tempo real que informam exatamente quando o alinhamento é alcançado.

Os sistemas de alinhamento de eixo a laser podem ser do tipo laser duplo ou único. No entanto, um sistema de alinhamento a laser duplo não é tão capaz quanto um sistema a laser único. Frequentemente, os técnicos acham difícil manter a linha com o detector ao tentar corrigir um desalinhamento angular. Infelizmente, à medida que a distância de medição aumenta, também aumenta a dificuldade. Como resultado, os técnicos devem reiniciar as medições que exigem que eles parem, afrouxem os pés, movam a máquina e reapertem os pés – tudo sem garantia de que o detector estará dentro do alcance. Com cada repetição, o tempo de processo aumenta e o potencial de erro aumenta.

Um único sistema de alinhamento a laser remove todos os problemas do sistema de laser duplo. Ele aborda quase todos os desafios de alinhamento de eixos, sejam simples ou complexos, como uma máquina de flange vertical com caixas de engrenagens de ângulo reto. Um único sistema de laser utiliza dois planos detectores ópticos em um único sensor, eliminando a necessidade do técnico de parar, afrouxar e reapertar os pés ou repetir as medições. A tecnologia de laser único permite a conclusão precisa e rápida das tarefas de alinhamento.

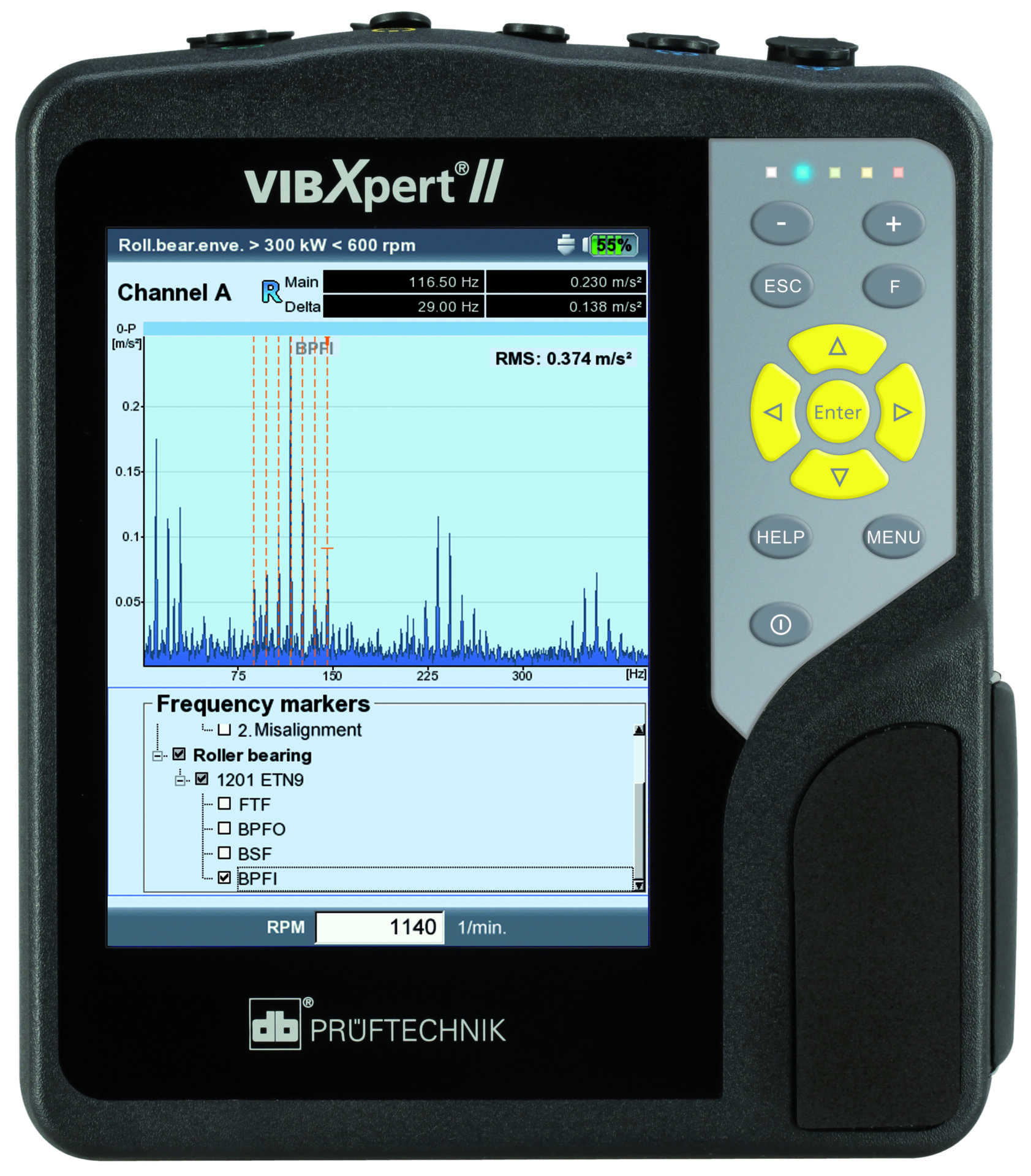

2. Análise de vibração

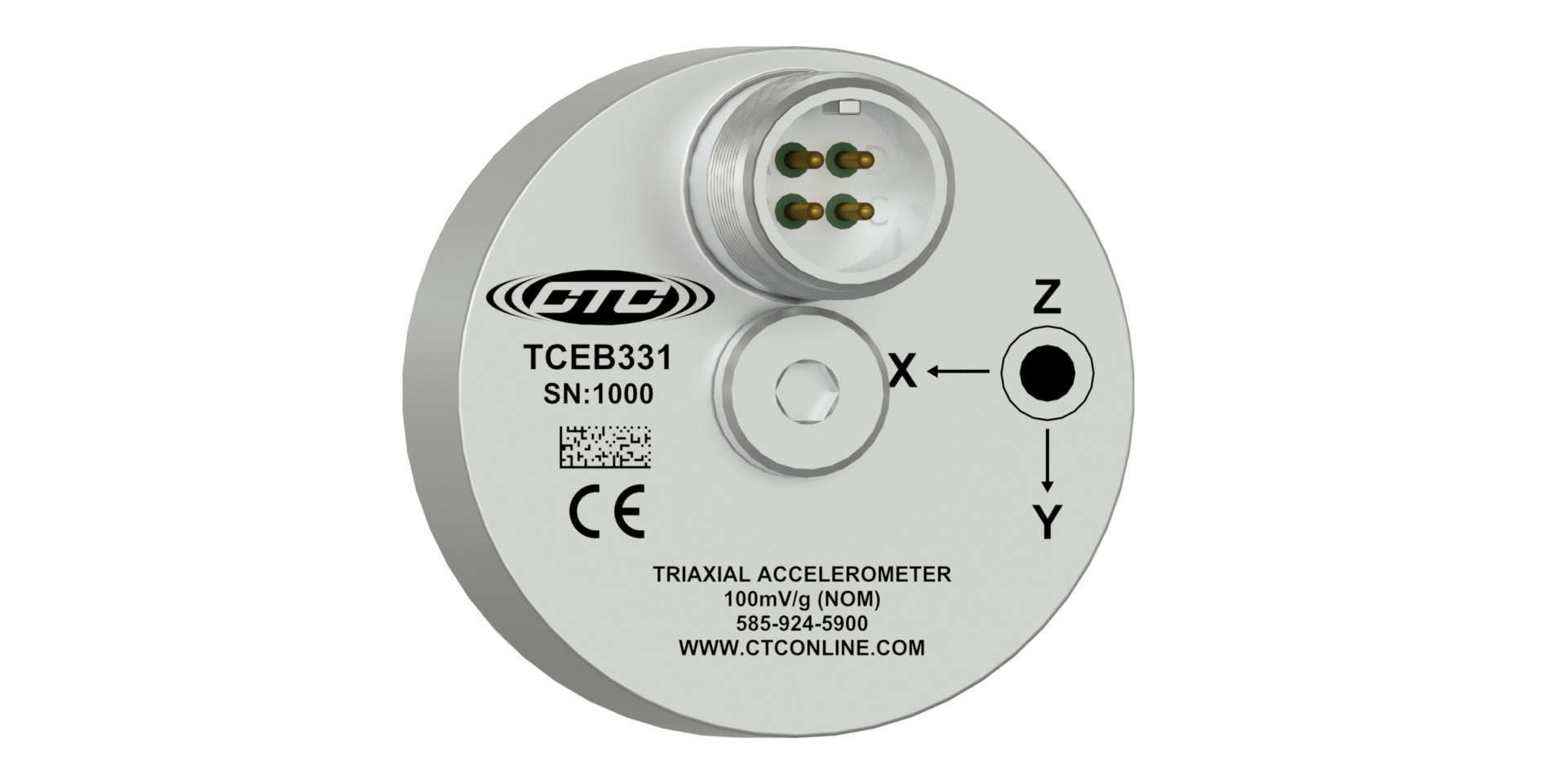

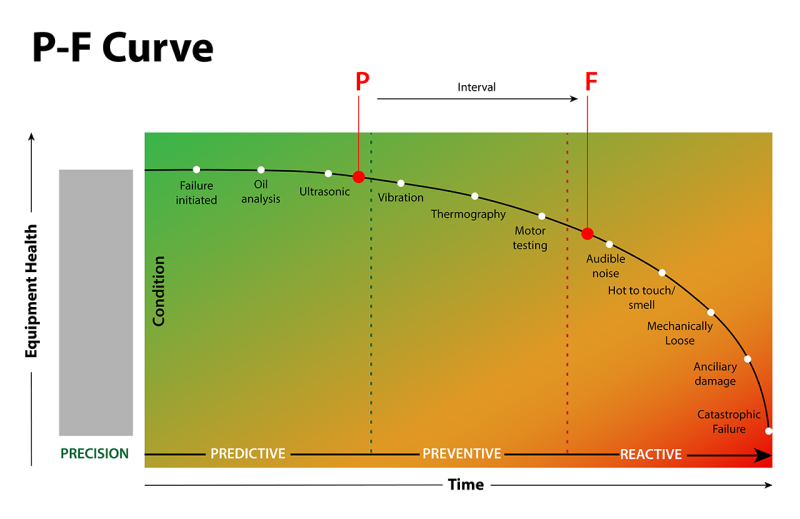

O monitoramento de vibração e a análise de vibração tornaram-se mais comuns nos últimos anos devido à velocidade com que os coletores de dados modernos podem processar sinais de sensores triaxiais. Cada máquina tem seu nível de vibração normal, mas há casos em que a vibração da máquina aumenta ou excede os parâmetros aceitáveis.

Algumas das razões para o aumento da vibração incluem frouxidão, ressonância, desequilíbrio e, claro, desalinhamento. A vibração é frequentemente medida usando acelerômetros, seguidos por sensores de proximidade ou transdutores de velocidade. Depois que esses sinais são adquiridos com um coletor de dados e sensores, um analista de vibração pode diagnosticar ainda mais as falhas da máquina.

3. Termografia

A termografia pode fornecer detecção precoce de problemas de alinhamento, identificando pontos quentes anormais. O desalinhamento pode causar um aumento do atrito dentro de uma máquina e, portanto, um aumento da temperatura. Um termovisor detecta e mede a energia infravermelha de um objeto e transforma os dados infravermelhos em uma imagem eletrônica que mostra a temperatura aparente da superfície do objeto.

4. Análise de óleo

Quando o monitoramento da condição detecta uma anormalidade por meio da análise do óleo, ações imediatas podem ser tomadas para identificar a causa raiz ou agir na falha emergente. A análise de óleo pode ajudar a detectar o desalinhamento, fornecendo a condição geral de um ativo, óleo e contaminantes. A análise do óleo pode ser complicada; como resultado, muitas organizações usam empresas especializadas para fazer o trabalho.

O desalinhamento do eixo causa uma variedade de sintomas e problemas graves no maquinário. A implementação de uma rotina de manutenção preventiva para verificar o alinhamento preciso do maquinário economizará tempo e dinheiro. Ao manter os eixos alinhados, você também melhora a eficiência energética, aumenta o tempo de atividade e maximiza a produção.

Conheça o nosso infoproduto: https://mgstecnologia.com.br/index.php/landingpage/treinamento-de-alinhamento-a-laser-de-eixos/

Tel.: +55 31 3661.3374 > WhatsApp > https://l1nk.dev/mZgUg

E-mail.: [email protected]